Dubbelschroefextruders zijn de werkpaarden in de compoundingindustrie, en hun superieure prestaties en aanpasbaarheid zijn de voordelen van hun positie. Ze kunnen verschillende additieven en vulstoffen combineren om verschillende pelletvormen en -eigenschappen met verschillende prestaties te bereiken.

Hoewel er diverse additieven en vulstoffen voor extrusie kunnen worden verwerkt, kunnen sommige methoden voor het verkrijgen van deze producten ook leiden tot verontreinigingsproblemen en een lage doorstroming of lage druk op veel plekken in het vat.

In een continu proces zoals extrusie kan verontreiniging een negatief effect hebben. Het purgen van extrusiemateriaal is vaak een grotere uitdaging dan bij andere processen, en dubbelschroefextruders staan voor grotere uitdagingen omdat het systeem complexer is dan een enkelschroefextruder.

Laten we eerst eens kijken naar de reinigingsmethoden van dubbelschroefextruders.

Methode voor het reinigen van hars:

Polyesterhars of epoxyhars wordt over het algemeen gebruikt voor het reinigen van nieuwe apparatuur of na gebruik van de extruder. Dit komt doordat sommige materialen op de schroef of cilinder achterblijven en gaan geleren, waardoor de extrusiesnelheid van het materiaal afneemt en het kleurverschil tussen de verschillende kleurveranderingen groot is. Deze methode kan worden toegepast. Tegenwoordig, met de sterk ontwikkelde grondstoffeneconomie, is er geen gebrek aan verschillende schroefreinigers (schroefreinigingsmaterialen) op de markt, waarvan de meeste duur zijn en verschillende effecten hebben.

Of er commerciële reinigingsmiddelen gebruikt moeten worden, hangt af van de fabrikant en de productieomstandigheden. Kunststofverwerkende bedrijven kunnen ook verschillende harsen gebruiken als reinigingsmateriaal voor schroeven, afhankelijk van hun eigen productieomstandigheden. Hierdoor kunnen er veel kosten voor de unit worden bespaard.

De eerste stap bij het reinigen van de schroef is het sluiten van de toevoerplug, dat wil zeggen het sluiten van de toevoerpoort aan de onderkant van de trechter. Verlaag vervolgens de schroefsnelheid tot 15-25 tpm en houd deze snelheid aan totdat de smeltstroom aan de voorkant van de matrijs stopt. De temperatuur van alle verwarmingszones van de cilinder moet worden ingesteld op 200 °C. Begin direct met reinigen zodra de cilinder deze temperatuur bereikt.

Afhankelijk van het extrusieproces (het kan nodig zijn de matrijs te verwijderen om het risico op overmatige druk aan de voorzijde van de extruder te verminderen), moet de reiniging door één persoon worden uitgevoerd: de operator controleert de schroefsnelheid en het koppel vanaf het bedieningspaneel en de extrusiedruk om ervoor te zorgen dat de systeemdruk niet te hoog is. Gedurende het gehele proces moet de schroefsnelheid binnen 20 omw/min worden gehouden. Bij gebruik van lagedruk-snijkoppen mag de matrijskop niet eerst worden verwijderd voor reiniging. Stop en verwijder de matrijskop onmiddellijk wanneer het extrudaat volledig is omgezet van verwerkingshars naar reinigingshars, en start de schroef vervolgens opnieuw (met een snelheid binnen 10 omw/min) om de resterende reinigingshars te laten wegstromen.

Demontagehandleiding:

1. Voeg handmatig wasmateriaal toe via de afvoerpoort totdat de kleur van de geëxtrudeerde materiaalstrook overeenkomt met die van de wasmateriaalpellets, stop de toevoer, leeg het materiaal en stop de rotatie van de extruder met dubbele schroef;

2. Open de kop van de extruderschroef en begin met reinigen;

3. Draai de extruderschroef met dubbele schroef en verwijder de orificeplaat om het resterende wasmateriaal in de cilinder af te voeren en de orificeplaat te reinigen;

4. Stop en trek de schroef eruit om te controleren of deze schoon is, en verwijder handmatig het achtergebleven materiaal van de schroef. Plaats de schroef terug; voeg nieuw materiaal toe om het achtergebleven wasmateriaal in de cilinder te spoelen en de schroefrotatie te stoppen;

- Plaats de orificeplaat en de matrijskop van de dubbelschroefsextruder om de reinigingsbewerking van de dubbelschroefsextruder te voltooien.

Reinigingsmethode met behulp van vuur:

Het verwijderen van het plastic dat aan de schroef vastzit door middel van vuur of roosteren is de meest gebruikelijke en effectieve methode voor kunststofverwerkingsunits. Gebruik een brander om de schroef direct na gebruik te reinigen, omdat de schroef dan warmte van de verwerkingservaring afgeeft, waardoor de warmteverdeling gelijkmatig blijft. Gebruik echter nooit een acetyleenvlam om de schroef te reinigen. De temperatuur van een acetyleenvlam kan oplopen tot 3000 °C. Het gebruik van een acetyleenvlam om de schroef te reinigen, zal niet alleen de metaaleigenschappen van de schroef aantasten, maar ook de mechanische tolerantie ervan aanzienlijk beïnvloeden.

Als de acetyleenvlam een blijvende blauwe kleur krijgt bij het bakken van een bepaald deel van de schroef, betekent dit dat de metaalstructuur van dit deel van de schroef is veranderd. Dit zal leiden tot een afname van de slijtvastheid van dit onderdeel en zelfs tot slijtage tussen de antislijtagelaag en de matrix. Metaalafschilfering. Bovendien zal lokale verhitting met een acetyleenvlam ook oververhitting aan één kant van de schroef veroorzaken, waardoor de schroef kan buigen. De meeste schroeven zijn gemaakt van 4140.HT-staal en hebben zeer nauwe toleranties, doorgaans binnen 0,03 mm.

De rechtheid van de schroef ligt meestal binnen 0,01 mm. Wanneer de schroef wordt gebakken en afgekoeld door de acetyleenvlam, is het meestal moeilijk om de oorspronkelijke rechtheid terug te krijgen. De juiste en effectieve methode: gebruik een brander om de schroef direct na gebruik schoon te maken. Omdat de schroef op dat moment warmte van het verwerkingsproces afvoert, blijft de warmteverdeling van de schroef gelijkmatig.

Waterwasmethode:

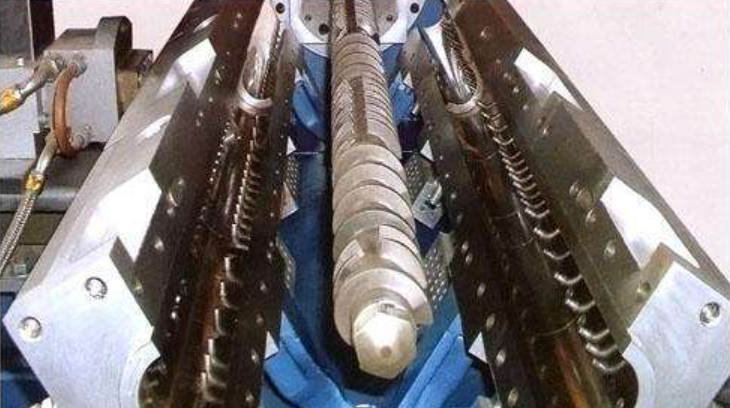

Schroefreiniging: De volautomatische schroefreinigingsmachine gebruikt de kinetische energie van de waterrotatie en de reactiekracht van de schroefrotatie om 360 graden te strippen zonder dode hoeken. De machine heeft een hoge werkefficiëntie en beschadigt de fysieke structuur van de schroef niet. De machine maakt gebruik van nieuwe schroefreinigingstechnologie op een milieuvriendelijke, efficiënte en energiebesparende manier. Geschikt voor het geforceerd strippen en verwijderen van diverse polymeermaterialen, waardoor het een groene verwerkingstechnologie is met een goed reinigingseffect.

Plaatsingstijd: 07-06-2024